DỊCH VỤ

Modbus PLC – Tự động thu thập dữ liệu nhà máy

Modbus PLC – Tự động thu thập dữ liệu nhà máy

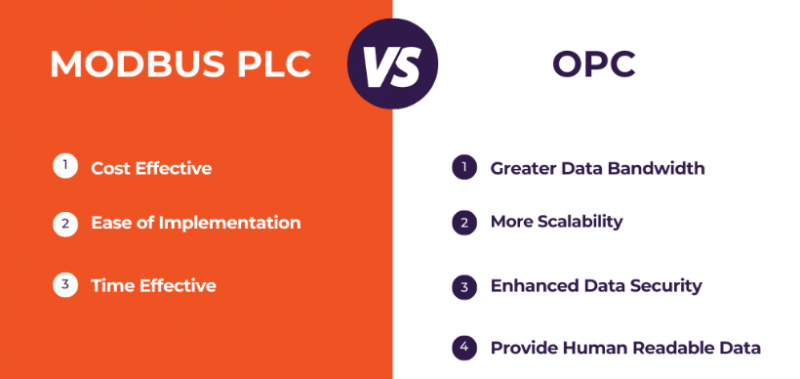

Trong lĩnh vực tự động hóa công nghiệp. giao thức Modbus đã trở thành một công nghệ cơ bản quan trọng. cho việc kết nối dữ liệu giữa các Bộ điều khiển logic khả trình (PLC) và nhiều thiết bị khác trong một nhà máy. Bài viết này tập trung vào mức độ phức tạp của Modbus PLC. khám phá các phương pháp giao tiếp. so sánh với các phương pháp thu thập dữ liệu như OPC, cũng như đưa ra những ưu điểm. nhược điểm và ứng dụng thực tế của nó trong môi trường sản xuất hiện đại.

Giao tiếp Modbus trong PLC là gì

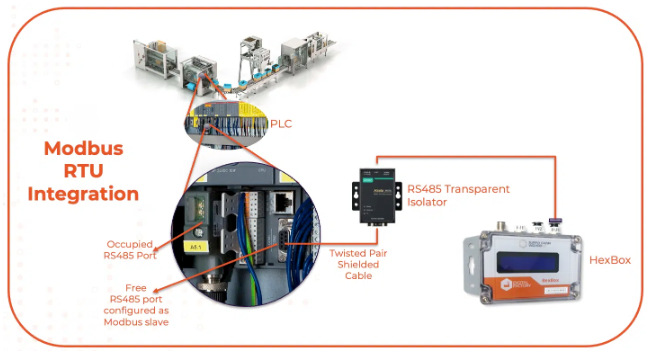

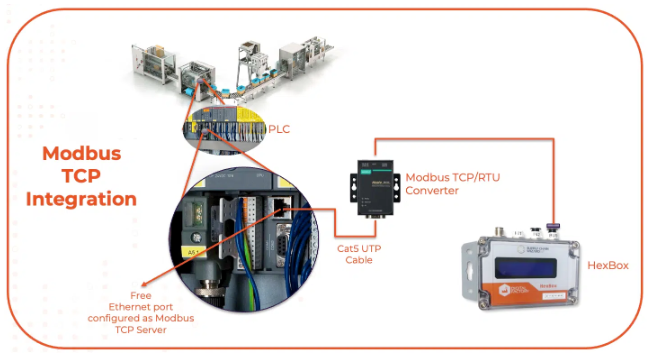

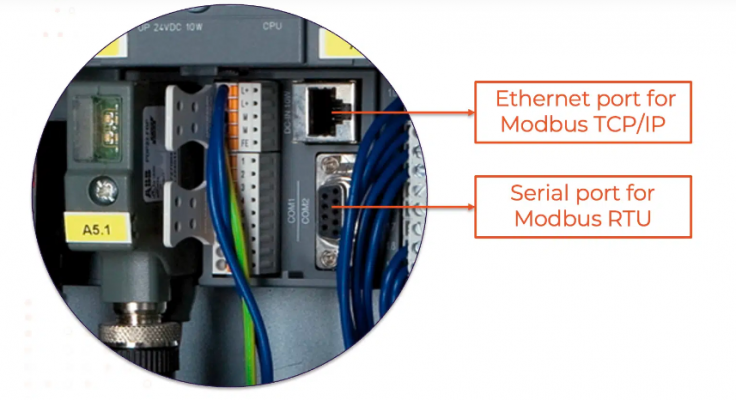

Giao tiếp Modbus trong PLC là phương pháp then chốt để thu thập dữ liệu trong môi trường công nghiệp, giảm thiểu nhu cầu thu thập và nhập dữ liệu thủ công. Nó tạo thành xương sống của các hệ thống thu thập dữ liệu tự động, kết nối liền mạch Bộ điều khiển logic lập trình (PLC) với vô số thiết bị bao gồm cảm biến, bộ truyền động và Giao diện người-máy (HMI).

Bản chất của Modbus nằm ở khả năng cung cấp luồng dữ liệu chất lượng cao, tạo điều kiện cho việc tạo ra các bảng điều khiển tự động, mô hình AI và bản sao kỹ thuật số giúp nâng cao hiệu quả hoạt động của nhà sản xuất. Bằng cách tận dụng Modbus, các nhà máy có thể khai thác được nhiều thông tin theo thời gian thực, cho phép đưa ra quyết định sáng suốt và các chiến lược bảo trì chủ động.

Chúng tôi sẽ giúp bạn cung cấp thiết bị tiêu chuẩn cao trong công nghiệp. Luôn sẵn sàng hỗ trợ giải đáp thắc mắc và cung cấp giải pháp tối ưu cho quý khách hàng.Tin tưởng vào các cảm biến bền và không hao mòn của chúng tôi, chúng tôi có thể tùy chỉnh cho ứng dụng của bạn theo yêu cầu. Chúng tôi có các giải pháp được chứng nhận phù hợp!

Truy cập Fanpage để theo dõi tin tức hằng ngày

Xem thêm sản phẩm chính hãng giá rẻ tại đây